Value Stream Mapping: perchè è fondamentale avere una corretta rappresentazione del proprio flusso del valore?

“Ovunque ci sia un prodotto per un cliente, c’è un flusso di valore. La sfida consiste nel vederlo” (Rother, Shook, 1999).

La tecnica della Value Stream Mapping (VSM), è la principale metodologia applicata oggigiorno per rappresentare graficamente il flusso completo del valore di un processo produttivo o di un’intera catena di fornitura.

Punto chiave del processo di Lean Manufacturing, la VSM è fondamentale per la costruzione di un corretto piano di miglioramento.

1. VALUE STREAM MAPPING: COS'E'?

La VSM è stato introdotto nel 1980 da Taiichi Ohno and Shigeo Shingo, come parte della Toyota Production System, attraverso cui l’azienda giapponese ha attuato una politica di abbattimento degli sprechi nei processi produttivi.

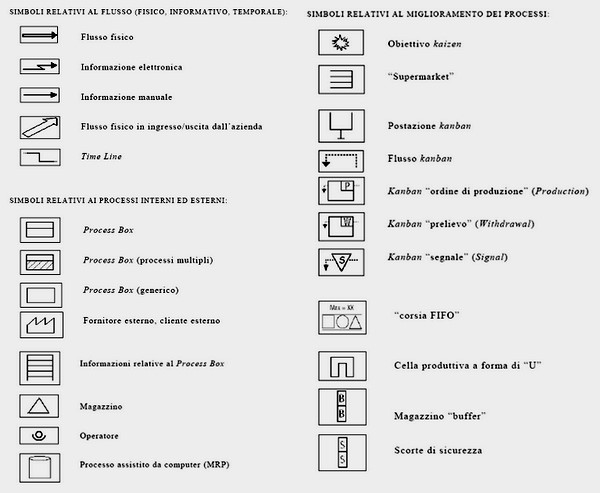

La VSM utilizza regole che hanno la finalità di essere comprese da tutti, tramite simboli standard, ottenendo una mappa chiara e leggibile per tutti di come avviene il flusso e i relativi consumi delle risorse.

Per “Value Stream” si intende tutto l’insieme di attività e processi (a valore aggiunto e non) necessari alla realizzazione di un prodotto, partendo dal fornitore fino alla consegna del prodotto finito.

L’obiettivo della VSM sta nell’individuare e ridurre ogni attività non a valore aggiunto (spreco) per il cliente. In tal modo si evidenziano i punti di miglioramento del processo e si ipotizzano le contromisure possibili, pensando in ottica globale, anziché in termini di singoli processi.

La VSM evidenzia non solo i flussi di materiale, ma anche il flusso di informazioni che controllano la produzione:

- Flusso dei materiali: determina le fasi produttive principali dello stabilimento, i tempi, il numero di risorse dedicate e le scorte di WIP lungo il processo.

- Flusso delle informazioni: definisce le previsioni, gli ordini cliente, gli ordini fornitori, a quali funzioni

Vengono attribuite queste informazioni e quanto tempo impiegano per essere processate.

2. STESURA DELLA VALUE STREAM MAPPING: QUALI STEP SEGUIRE?

Tapping & Co. (2002) ha individuato alcuni step da seguire per la stesura della VSM:

- Selezionare la famiglia di prodotti da analizzare per il “Current State Map”(CSM);

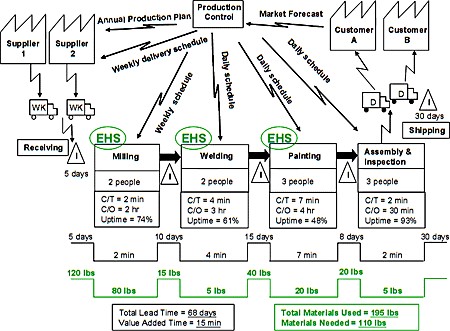

- Sviluppare una Current State Map: rappresentazione della situazione attuale (AS IS);

- Sviluppare una Future State Map (FSM): rappresentazione del flusso ideale;

- Sviluppo di un piano di implementazione per ridurre gli sprechi;

- Implementazione delle azioni, nel breve e nel medio termine.

Per prima cosa occorre specificare il valore che guida il flusso. I prodotti della famiglia scelta per la CSM devono passare per le stessi fasi di processo o avere almeno il 70-80% delle fasi in comune.

Per creare la mappa del valore occorre fare un’” istantanea” della situazione attuale (Current State), ossia mappare il processo, individuare gli indicatori e misurarli direttamente sul campo.

La mappatura del flusso AS IS evidenzia i collegamenti fra gli attori e fra i processi dell’intero flusso rappresentato e definisce una serie di informazioni, come il Lead Time di produzione (tempo impiegato dal pezzo per attraversare la fabbrica) e dice quanto tempo “a valore” è contenuto in esso.

La CSM viene analizzata per individuare ogni attività non a valore, causa di possibile spreco, che sarà diminuita (se non in termini teorici, eliminata) ottenendo un miglioramento del tempo di risposta.

Per poter ottenere questo obiettivo sarà necessario lavorare sul bilanciamento delle diverse stazioni, sulla riduzione dei tempi di attesa (quindi dello stock), sull’affidabilità delle macchine di produzione, sulla riduzione dei tempi di set-up e, conseguentemente, sulla riduzione dei lotti di produzione. Il tutto, partendo dalla richiesta del cliente che può essere espresso calcolando un valore univoco, il takt time, che rappresenta la cadenza produttiva richiesta dal mercato.

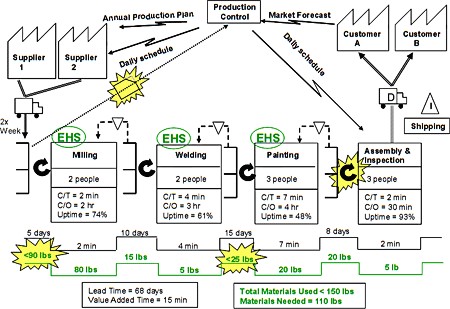

Una volta fatta quest’analisi, le azioni di miglioramento (“kaizen”) vengono individuate e riportate sulla mappatura del valore.

A partire da questa presa di consapevolezza, viene definita una nuova configurazione del processo attraverso la Future State Map, che recepisce le azioni individuate.

La Future State Map deve diventare la base di partenza per la costruzione di un piano finalizzato alla sua implementazione, dove ad ogni “kaizen” viene associato un responsabile e delle tempistiche di realizzazione.

La VSM, basandosi sulla filosofia Lean del miglioramento continuo, promuove un’analisi continua del processo e dell’organizzazione partendo dal miglioramento attraverso la mappatura del flusso del valore.

L’analisi continua del processo permette di perfezionare nel tempo la VSM stessa e di eliminare tutto ciò che non rappresenta valore aggiunto al prodotto finito, riducendo i tempi di esecuzione delle attività, i costi e gli sprechi all’interno di un processo.

3. I VANTAGGI DELLA VALUE STREAM MAPPING

In sintesi, quali sono i vantaggi della Value Stream Mapping?

- Visualizzare il flusso completo, in cui si collocano le singole attività;

- Oltre agli sprechi, identifica le cause e la fonte;

- Mostra il collegamento fra flusso di materiale e flusso di informazioni;

- Aiuta ad evitare azioni isolate, guardando l’azienda come “sistema”;

- E’ uno strumento qualitativo e quantitativo che descrive in dettaglio cosa si fa (e cosa si dovrebbe fare).